Слесарные тиски своими руками — часть 1

Если зайти в магазин и посмотреть на стоимость слесарных тисков с шириной губок от 120мм, то становится как то грустно… Посмотрев на металл, который у меня имеется в наличии на даче я решил потратить денек на самостоятельное изготовление слесарных тисков.

Материал который я присмотрел для изготовления тисков:

— лист железа для основы тисков толщиной 4мм — профильная квадратная труба 50мм с толщиной стенки 4мм — уголок 60мм с толщиной стенки 5мм — уголок 75мм с толщиной стенки 8мм — полоса толщиной 10мм — шпилька резьбовая 20мм — длинная гайка 20мм

Пластина под основание тисков у меня была размером 200х160мм. Я решил отрезать такую же и насверлив в одной из пластин равномерно отверстий диаметром 8мм точечными сварками скрепил эти две пластины между собой.

Места сварки зачистил:

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10мм к которой и приварил эту гайку.

Гайку на проставке установил по центру начерченной линии и вкрутив в нее шпильку выровнял по центру.

После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм. Поставил их чтобы посмотреть как это будет выглядеть:

Вот общий вид деталей для слесарных тисков:

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой. С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию. Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку. В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри. Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм. Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм. Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-«собаками» и просверлил насквозь отверстия 4,2мм. Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку. Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами. Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба. Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Да, по сварке… Варил я аппаратом Форсаж-161 Электрод — МР-3С 3мм Ток сварки — около 110А.

При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

Затем я это дело все обезжирил и покрыл из баллончика грунтовкой с краской:

В сборе на данный момент это выглядит так:

Во второй части по самостоятельному изготовлению слесарных тисков: — установка губок с нарезкой от скольжения — установка торцевой заглушки с винтом и воротом — крепежные отверстия в подошве тисков

Приступаем к работе

Первым делом мастер вырезает из листового металла пластину.

Сверлим одно отверстие по центру (для ходового винта), и еще парочку — по краям (для направляющих).

Металлическую пластину надеваем на ходовой винт, в роли которого выступает резьбовая шпилька.

К концу ходового винта приваривается водопроводный тройник. Сама пластина фиксируется гайкой.

Затем устанавливаем направляющие.

На конец шпильки накручиваем две гайки, а к ним привариваем полосу металла.

Получившуюся деталь необходимо отшлифовать и покрасить. Её нужно будет прикрутить к дощечке из фанеры.

На направляющие надеваем по две втулки. Дополнительно автор фиксирует втулки прижимами из фанеры.

https://youtube.com/watch?v=ZoDQ72uBI2c

Восстановление

После выполненного ремонта тиски нужно отреставрировать. Для того чтобы инструмент принял надлежащий вид, его нужно смазать и покрасить. Перед смазыванием тисков поверхность необходимо обезжирить. Для этого используют ацетон или любой другой растворитель. Для смазки используют обыкновенное смазочное масло. Также можно применить силиконовую смазку или литол с солидолом. Так как приспособление не имеет узлов, работающих при большой нагрузке, то для смазки подойдет практически любое средство.

Для смазки инструмента нужно сделать следующее:

- снять подвижные лапки;

- прокрутить рукоять, выдвинуть лапку и снять её;

- винт и отверстие лапки прочистить щеткой и еще раз обезжирить;

- затем следует нанести смазку на винт в умеренном количестве.

Далее следует собрать тиски и прокрутить ручку. Если механизм идет плавно, то больше ничего делать не нужно. Если же тисы ходят туго, то дополнительно можно смазать маслом раздвижные лапки. После смазывания слесарные тиски необходимо оставить на некоторое время.

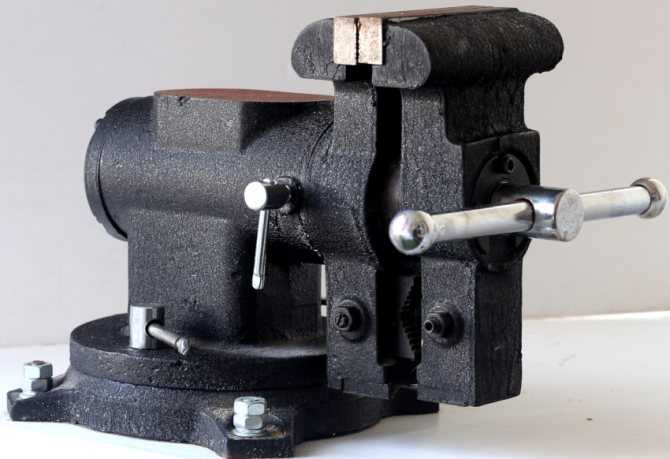

Виды тисков по форме исполнения

Еще рассматриваемые устройства классифицируются на виды по такому немаловажному признаку, как форма исполнения или внешний вид. Самые простые и популярные варианты — слесарные тиски. Опорная платформа может быть подвижной или неподвижной, но забегая наперед, надо отметить, что лучше выбирать первый вариант

Подвижность платформы на инструменте существенно расширяет его функционал. Дополнительно слесарные модели оснащаются специальной площадкой за подвижной губой, которая называется наковальней. Используется она для того, чтобы расположить деталь для последующей ее деформации

Опорная платформа может быть подвижной или неподвижной, но забегая наперед, надо отметить, что лучше выбирать первый вариант. Подвижность платформы на инструменте существенно расширяет его функционал. Дополнительно слесарные модели оснащаются специальной площадкой за подвижной губой, которая называется наковальней. Используется она для того, чтобы расположить деталь для последующей ее деформации.

Кроме слесарных тисков, которые присутствуют практически в каждом гараже, рассматриваемые устройства также бывают:

- Настольными — это маленькие тиски, которые крепятся к столу за счет специального механизма в виде струбцины, а служат они для проведения ремонтных работ различной аппаратуры и мелких деталей. Механизм для фиксации оснастки позволяет быстро переставлять его с одного места на другое. В устройстве настольных губок щечки не снимаются, что связано с их прямым назначением. Они не предназначены для фиксации стальных большеразмерных деталей, поэтому деформация щечек исключена

- Станочными — такие устройства предназначены для применения совместно с различными вариантами станков. Это могут быть фрезерные, сверлильные и прочие варианты станков, на которых немаловажную роль играют фиксирующие инструменты. От эффективности закрепления детали на станке зависит качество ее обработки. Для изготовления станочных тисков применяется сталь

- Ручными — это отдельный класс инструментов, которые имеют простую конструкцию, и отличаются от предыдущих моделей своей мобильностью. Конструктивно ручные тиски напоминают щипцы, только имеют гораздо большие размеры. Отличаются такие устройства от пассатижей тем, что в их конструкции имеется специальный механизм, за счет которого происходит блокирование зажимных губок. Инструменты ручного типа предназначены для эффективной фиксации заготовок и последующей их обработки на весу. Очень эффективный инструмент, когда необходимо выкрутить винты или болты со слизанными гранями

- Столярными — нужны для работы с деревянными заготовками. За счет того, что для фиксации деревянных деталей не требуется большая величина усилия прижима, столярные тиски имеют простейшую и облегченную конструкцию. Причем для их создания применяется не только металл, но и древесина. Среди мастеров можно встретить такое название, как плотницкие тиски, что означает столярные. Губки столярных стальных устройств имеют гладкую поверхность, а при необходимости фиксации заготовки, необходимо подложить накладки из дерева, исключив повреждение и деформацию детали, подвергающейся обработке. Плотницкие тиски могут также состоять из одной подвижной губки, а в качестве второй неподвижной выступает край стола

- Стуловыми — сегодня такие модели тисков можно встретить в кузнях или увидеть только на фото. Они уже давно не выпускаются, но еще применяются среди мастеров узкоспециализированных направлений. Свое название стуловые инструменты получили за счет сходство со стульями. Конструктивно их губки имеют форму щипцов, что позволяет фиксировать заготовки разной формы и размеров

У каждого мастера к верстаку должно крепиться несколько видов моделей тисков. Причем они должны быть представлены не только разных размеров, но и по конфигурации.

Это интересно! Тиски для станков, которые предназначены для выполнения точных работ, выпускаются по ГОСТу 20746-84. Такие устройства имеют следующие наименования — 7200-0301, 02, 03 и 04. Наличие буквенного обозначения указывает на класс точности (Н — нормальный, П — повышенный, В — высокий).

Классические самодельные тиски: пошаговая инструкция

Стандартный вариант в данном случае выполняется из стали.

Их конструкция до боли проста. Она включает в себя:

- стальная пластина (не меньше 3-х мм);

- швеллер наружный и внутренний (120 и 100 мм.);

- стальные уши;

- два токарных резца;

- отрезок от арматуры;

- пара гаек;

- винт подходящего диаметра;

- две одинакового калибра шайбы, с ходовым винтом;

- винтовая трапецеидальная пара 335 мм;

- толстая пластина.

Процесс сборки:

- На противоположных сторонах пластины, отделяем ходовой винт шайбами.

- Привариваем к шайбе винтовую резьбу.

- Далее закрепляем её стопорным кольцом.

- К рукоятке привариваем гайку с одной стороны.

- На одном уровне, привариваем к пластине гайку, со швеллером от винтов.

- Обрабатываем швеллер напильником, чтобы ход движения был легче.

- К ушкам сделанным из резцов привариваем губы.

- Устанавливаем губки на своё место, после того как будет вкручен ходовой винт.

Тиски для верстака

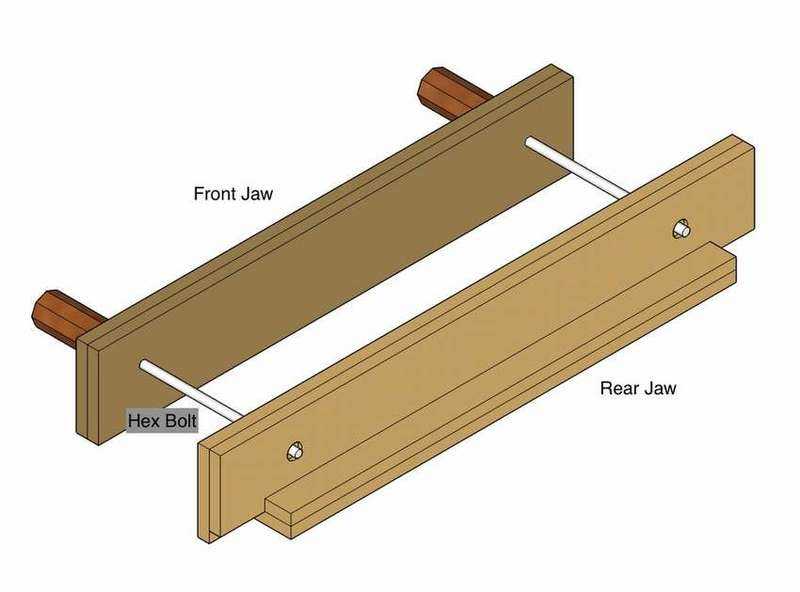

Эти тиски еще называют тисками Моксона или верстачными, они довольно удачно справляются с зажимом крупногабаритных досок, фанеры, различных панелей. Достоинством этого типа является то, что они не занимают небольшую площадь в мастерской, а изготавливаются они из дерева.

Размеры необходимо подбирать самостоятельно, столярные тиски для верстака своими руками можно изготовить используя минимум инструмента и материала.

Конструкция выглядит следующим образом:

Для изготовления понадобятся две шпильки, четыре гайки, три доски. После того как доски подготовлены и вырезаны по размеру, необходимо в неподвижной и подвижной части просверлить по два отверстия. Затем в неподвижной части в просверленные отверстия вставить гайки, предварительно смазав их клеем с двух сторон. Небольшой нюанс: отверстия в неподвижной части должны быть немного меньшего диаметра, чем сами гайки, во избежание прокручивания гайки в отверстии. Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Изготовление сверлильного станка

Необходимые материалы

Самодельные тиски для сверлильного станка в домашних условиях изготовить довольно просто. Они не нуждаются в сложных расчетах и конструкторских разработках. В сети можно найти очень много качественных чертежей слесарных тисков. Очень простая, но качественная конструкция изготавливается при помощи железных труб или швеллера.

Для сборки слесарных тисков своими руками понадобятся такие материалы:

- Небольшая железная труба, которая будет служить внутренней подвижной деталью устройства;

- Железная труба меньшего размера, которая будет выполнять роль внешней неподвижной части;

- Большая гайка размером М16;

- Большой винт размером М16;

- Специальный вороток, через который вращение будет передаваться винту;

- Две металлические опоры, которые будут фиксировать на станине неподвижную часть;

- Два отрезка металлического прямоугольного профиля, которые будут служить губками тисков;

- Несколько стопорных гаек размера М16.

Слесарные тиски

Собирать такую самодельную конструкцию необходимо начать с того, что к краю торца металлической трубы большого размера, которая будет неподвижным узлом устройства, прикрепляют фланец при помощи ручного сварочного аппарата. В центр фланца нужно приварить гайку размером М16. Далее, к торцу железной трубы меньшего размера необходимо приварить еще один фланец и в него пропустить ходовой винт.

На ходовой винт, который находится снаружи фланца, необходимо надеть шайбу и накрутить гайку. Далее, она надежно приваривается к винту. Еще одну шайбу стоит установить между поверхностью металлического фланца и гайкой. Это поможет снизить силу трения между ними. На этом этапе работ необходимо быть очень внимательным и не допустить ошибок.

После сборки подвижного узла приспособления нужно вставить его в металлическую трубу большего размера и закрутить другой конец винта в другой фланец. Для того чтобы присоединить вороток к винту, который немного выступает из трубы меньшего размера, стоит приварить к нему гайку или мушку. В ее сквозное отверстие и нужно пропустить вороток.

Хорошие зажимные губки для стоит сделать из небольших прямоугольных труб. Их нужно закрепить к неподвижной и подвижной деталям устройства. Чтобы тиски были намного устойчивее, к низу неподвижной железной трубы необходимо приварить несколько опор. Их роль могут выполнять прямоугольные трубы и куски уголков.

Труба малого размера при вращении ходового винта тоже способна проворачиваться. Это делает применение подобной конструкции очень проблематичным. Чтобы этого избежать, сверху неподвижной трубы стоит проделать небольшую прорезь, а в подвижную часть закрутить фиксатор. Этот винт должен перемещаться в прорези

, не допуская вращения малой трубы.

Столярный инструмент

Многим людям довольно часто приходится обрабатывать деревянные детали. Эта обработка обычно связана со сборкой разных конструкций из дерева или их ремонтом. Делать такую работу, применяя заводские устройства с железными зажимными губками, очень неудобно. А также это может привести к повреждениям деревянного изделия, возникновениям трещин или вмятин. По этой причине для деталей из дерева лучше применять самодельные тиски. Чтобы их собрать, не понадобится много времени и сил.

Чтобы собрать столярные тиски своими руками, нужно найти такие материалы:

Станина подобной крестовой конструкции, на которой закрепляются направляющие из металла, фиксируется на рабочей поверхности верстачного стола с помощью болтов или саморезов. В подвижной губке тисков и в корпусе нужно . Они необходимы для винта и двух металлических направляющих. Эти сквозные отверстия стоит просверлить одновременно в обоих брусках, чтобы они были на одном уровне относительно друг друга.

Далее, направляющие закрепляются в корпусе станочного изделия, а на них одевается подвижная губка. В центральное сквозное отверстие двух угловых брусков необходимо вставить ходовой винт, на который с задней части корпуса прикручивается гайка. На другой конец винта, который выходит за переднюю часть подвижной части, нужно тоже навернуть и приварить стопорную гайку. Чтобы прикрепить к винту вороток, стоит просверлить в нем сквозное отверстие такого же диаметра. Далее, к воротку приваривается еще одна гайка.

Работают такие столярные мини-тиски очень просто. Вращаясь, ходовой винт закручивается в металлическую гайку, которая приварена к обратной стороне корпуса изделия. Тем самым подвижная губка притягивается к неподвижной части. Их принцип действия очень похож на домкрат.

Принцип работы тисков

Столярные тиски состоят из следующих узлов:

- опора, включающая стационарные детали;

- подвижная губка для зажатия;

- две кулисы, обеспечивающие перемещение деталей;

- ходовой винт;

- вороток, передающий вращающий момент на ходовой винт.

Опора приспособления неподвижно крепится к поверхности верстака или отдельной стойке посредством длинных саморезов или болтовых соединений. Многие серийные модели верстачных тисков предполагают применение заменяемых планок на движимых и зафиксированных губках.

Составляющее столярных тисков

Они зависят от того, какие заготовки предполагается зажимать. С целью увеличения универсальности эти планки изготавливаются из стали или полимеров. Они позволяют предохранять от деформации зажимаемые детали из мягкого материала.

В устройстве многих верстачных тисков предусмотрено пружинное приспособление, облегчающее зажатие деревянных заготовок больших габаритов. Допускается установка подобного узла и на устройство, собранное самостоятельно.

С его помощью легко предварительно зафиксировать деталь, но зажав ходовым винтом. Если этот механизм отсутствует, изделие до момента фиксации приходится удерживать под собственным весом вручную, что значительно затрудняет работы.

Тиски своими руками: создаем разные типы зажимных устройств. 64 фото идей для разных предназначений

Слесарные тиски являются необходимым оборудованием в мастерской любого мужчины, без которого сложно обойтись в том или ином виде работы.

Их совсем не обязательно располагать именно в гараже, можно обустроить уголок для тисков и в домашних условиях, например, применив для этого стол или обычную табуретку.

При обработке или заточке какой-либо детали необходимо крепко и надёжно её зафиксировать, то есть удержать в определённой позиции. На фото тисков показан принцип действия данного оборудования.

Конструкция столярных тисков включает в себя:

винт ходовой части; рукоятку; подвижную и неподвижную губку; плиту опорную.

Все виды тисков делятся на два типа:

не поворотные имеют более простую конструкцию и их проще всего изготовить самому. Деталь фиксируется строго в одном положении. поворотные тиски чаще всего приспособлены для сверления на станке. При работе возможно поворачивать обрабатываемую деталь, не разжимая её.

Если работа будет осуществляться с малогабаритными деталями, не стоит увеличивать финансовые затраты и смастерить компактные небольшие тисочки.

Маленькие тиски с основанием из шарового шарнира пригодятся в хозяйстве для обработки совсем небольших деталей, которые можно закрепить единично. Такими являются мини-тиски на присосках, устанавливаемые на стеклянную, либо хорошо отполированную поверхность. Но они пригодны для редких несерьёзных работ.

Значительно сэкономят средства тиски без поворотного механизма, если, конечно, он не пригодится в работе.

Столярные тиски, самостоятельно изготовленные дома, значительно в разы сберегут семейный бюджет, чем их магазинные готовые «собратья». И огромный плюс в том, что изделие возможно изготовить по личным предпочтениям и для определённых индивидуальных видов работ.

Абсолютно несложно найти материал для конструкции, это может быть: деталь технической трубы, использованный домкрат, старые токарные станки, прессы и т. п.

А если обратиться в пункт приёма металла, там несомненно найдётся подходящая деталь для тисков, которая обойдётся вам в копейку.

Существует масса вариантов тисков, но самым популярным и традиционным является тип со стальным материалом. Такие тиски будут гораздо надёжнее купленных заводского изготовления.

Конструкция состоит из:

пластина из стали минимум 3 мм., но можно гораздо толще; швеллер наружный и внутренний (120 и 100 мм.); ушки из стали; резцы токарные 2 штуки; небольшой отрезок арматуры (прут для ворота); гайка (2 штуки), шпилька или винт определённого диаметра, который соответствует прутку; шайба (2 штуки) одного диаметра с ходовым винтом; пара винтовая 335 мм; для закрепления ходовой части винта нужна толстая пластина.

Рукоятка также с одной стороны должна быть разборной, а с обратной стороны стоит приварить её при помощи гайки. К пластине заподлицо необходимо приварить гайку со швеллером от винтов. Чтобы швеллер внутри с винтом на ходу легче двигался, рекомендуется слегка обработать его при помощи напильника.

Такие самодельные тиски позволяют обрабатывать более крупные детали.

Для выполнения работ в домашней мастерской рекомендуется выбрать простейшие неповоротные тиски для станка.

Чем покрасить?

Средства для покраски слесарных тисков могут быть такими.

- Молотковая эмаль. Данный вид покраски оставляет после себя привлекательный внешний вид инструмента. Но стоит учитывать, что при механическом воздействии краска легко скалывается.

- Эпоксидная краска. Надежный вид покраски. Минусов не имеет. Незначительным недостатком считается малая цветовая палитра представленного ассортимента.

- Краска Sadolin. Автомобильная краска. Перед работой следует хорошо прогрунтовать поверхность.

- Набор для покраски ванн. Для слесарных тисков подойдет белая эпоксидная двухкомпонентная краска.

Те детали, которые не планируется красить, можно заклеить скотчем. Некоторые мастера советуют использовать намыленную газету. Она тоже отлично приклеивается к поверхности. Не нужно красить резьбу и те места, где какие-то детали двигаются или вставляются. При дальнейшем использовании прокручивать рукоятку будет достаточно проблематично.

Как видим, восстановить слесарный инструмент вполне возможно в домашних условиях. Безусловно, не стоит доводить приспособление до плачевного состояния. Но некоторые рекомендации помогут отреставрировать даже те инструменты, которые долго не использовались и покрылись налетом ржавчины.

Также при выполнении работ необходимо соблюдать технику безопасности. Стоит помнить, что работать с лакокрасочными средствами и шлифовальным инструментом следует в маске и защитных очках.

Реставрация слесарных тисков представлена на видео далее.

Предназначение, установка и устройство тисков

Тиски – это очень полезный механический инструмент, который используют с целью фиксации деталей во время их обработки. Особенно они нужны в том случае, когда необходимо жестко и надежно закрепить заготовку или установить ее на безопасном расстоянии.

Тиски состоят из ходового винта, станины и губок с винтовым креплением

Сама конструкция классических тисков представляет собой две губки. Одна из них неподвижная и зафиксирована на корпусе или же на станине, другая может менять свое положение. Крепление предмета происходит между губками путем их сжатия при помощи фиксирующего механизма, который состоит из нескольких элементов:

- Ходового винта из металла с резьбой в форме трапеции. Винт приводят в движение с помощью специальной рукоятки.

- Станины или плиты из чугуна или другого тяжелого материала, которая служит опорой. Она может быть изготовлена из стали либо же из дюралюминия.

- Губок с винтовым креплением. Когда вращение винта осуществляется по часовой стрелке, то губка, которая движется, приближается к станине. Таким образом происходит фиксация детали. Когда же винт вращают в обратном направлении, то заготовка освобождается.

Для фиксации самих тисков к опоре может быть применено несколько способов:

- стационарная установка на одном месте с постоянным использованием;

- на струбцине, это предполагает менее надежную фиксация, но дает возможность применения в разных местах;

- при помощи присосок – в таком случае необходимо, чтобы поверхность была идеально гладкой и ровной.

Фиксация тисков к опоре может быть стационарная, на струбцине и при помощи присосок

Предназначение, установка и устройство тисков

Тиски – это очень полезный механический инструмент, который используют с целью фиксации деталей во время их обработки. Особенно они нужны в том случае, когда необходимо жестко и надежно закрепить заготовку или установить ее на безопасном расстоянии.

Тиски состоят из ходового винта, станины и губок с винтовым креплением

Сама конструкция классических тисков представляет собой две губки. Одна из них неподвижная и зафиксирована на корпусе или же на станине, другая может менять свое положение. Крепление предмета происходит между губками путем их сжатия при помощи фиксирующего механизма, который состоит из нескольких элементов:

- Ходового винта из металла с резьбой в форме трапеции. Винт приводят в движение с помощью специальной рукоятки.

- Станины или плиты из чугуна или другого тяжелого материала, которая служит опорой. Она может быть изготовлена из стали либо же из дюралюминия.

- Губок с винтовым креплением. Когда вращение винта осуществляется по часовой стрелке, то губка, которая движется, приближается к станине. Таким образом происходит фиксация детали. Когда же винт вращают в обратном направлении, то заготовка освобождается.

Для фиксации самих тисков к опоре может быть применено несколько способов:

- стационарная установка на одном месте с постоянным использованием;

- на струбцине, это предполагает менее надежную фиксация, но дает возможность применения в разных местах;

- при помощи присосок – в таком случае необходимо, чтобы поверхность была идеально гладкой и ровной.

Фиксация тисков к опоре может быть стационарная, на струбцине и при помощи присосок

Особенности эксплуатации

Экземпляры из чугуна менее прочны по сравнению с изделиями из особых сортов эластичной стали. Перед началом работы лучше понять, что у вас за модель и из какого материала она сделана. Помимо этого, на обычных слесарных тисках недопустимо обрабатывать нагретые стальные детали. Изменение объема заготовки при остывании вызовет ослабление фиксации губок. Это может быть опасно для жизни и здоровья человека, работающего за верстаком.

При работе с зажимным инструментом не пытайтесь увеличить рукоятку, используя для этого кусок трубы или стальной прут, который длиннее, чем оригинальная рукоятка. Рукоятки рассчитываются именно для такого типа механизма, увеличение ее длины вызовет увеличение силы нагрузки на механизм тисков. А это может привести к выходу инструмента из строя. Рассчитывайте вес и размеры деталей, которые вы зажимаете. Ни в коем случае не превышайте допустимых значений. И тогда тиски прослужат вам очень долго.

( 1 оценка, среднее 5 из 5 )

Инструмент для вязания мушек

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Далее необходимо стянуть обе губки винтом. После стягивания разобрать губки и установить зажимной винт, а угол разведения подобрать под себя. На губках необходимо сделать небольшую бороздку для крючка.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.