Процесс изготовления

Когда чертеж вашего будущего гидравлического пресса готов, а все необходимые материалы, инструменты, оборудование и комплектующие в наличии, переходят непосредственно к изготовлению. Первое, что необходимо сделать, – это нарезать весь металл, руководствуясь размерами, указанными в чертеже.

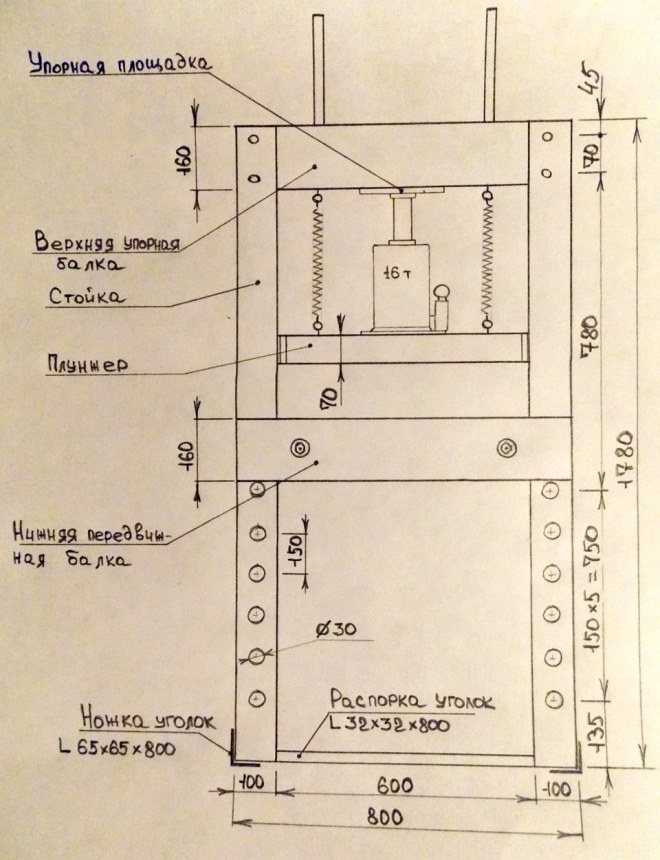

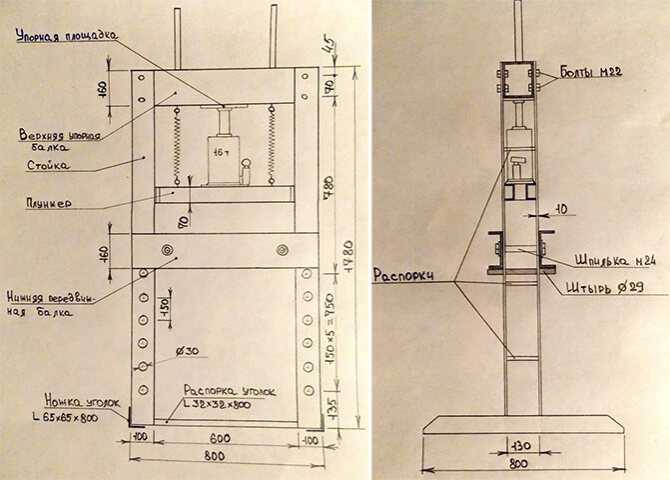

Один из вариантов чертежа для изготовления пресса

Теперь следует сделать основание пресса, для чего сваривают между собой подготовленные квадратные трубы, а на сформированный из них прямоугольник наваривают стальную пластину. Затем сваривают между собой боковые и верхнюю часть рамы, тщательно следя за тем, чтобы полученная П-образная конструкция была ровной и имела строго прямые углы в соединениях. Теперь полученную конструкцию следует приварить к основанию и можно считать, что рама для вашего гидравлического пресса готова.

Следующий элемент, который вам необходимо будет сделать для пресса, – это подвижная платформа. Для ее изготовления можно использовать швеллер, квадратную или прямоугольную трубу. В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

Вариант конструкции пресса с подвижной нижней платформой, фиксация которой производится болтами

Полосы крепят к боковым сторонам передвижной платформы при помощи болтовых соединений, предварительно заведя ее внутрь рамы. По такой же схеме изготавливается и съемный упор, но в его направляющих полосах просверливаются отверстия напротив стоек рамы для фиксации на нужной высоте. Завершает процесс изготовления гидравлического пресса своими руками установка оттягивающих пружин и самого домкрата. Удобен такой гидравлический пресс еще и тем, что вы всегда сможете извлечь из него домкрат (например, если вам необходимо использовать его для ремонта автомобиля).

Конструкция и принцип действия пресса

Ключевым фактором любого оборудования, предназначенного для создания колоссального давления, будет прочный каркас, соответствующий исходящей мощи. Обходя мельчайшие технические подробности (которые описаны в инструкциях), можно выделить 3 неизменных компонента, лежащих в основе всех классических прессов: прямоугольная рамка, силовой элемент и подвижная площадка в которую он упирается. На базе данного стартового набора, создаются самые разнообразные вариации устройств. Именно простота и легкость модернизации, позволяет без специальных навыков собрать пресс из домкрата своими руками. Чертежи, представленные ниже, наглядно передают минимализм конструкции, делающий её доступной для широкого круга населения.

Разумеется, в своем грубом воплощении, включающим в себя лишь 3 основных компонента, прессы встречаются редко. Даже любительские самодельные устройства зачастую оснащаются устойчивыми ножками, возвратными пружинами, регулируемой опорной площадкой и даже манометром. Для облегчения и ускорения процесса прессования, прагматичные хозяева периодически дополняют механизм электрическим или пневматическим приводами. В зависимости от задачи, меняются формы упора: от круглых поршней и ровных пластин, до штамповочных узоров. Словом, гибкость трансформации оборудования зависит от воображения владельца.

Работа пресса полностью соответствует его конструкции и основывается на предельно понятном принципе. Силовой элемент располагается в крепкой раме, обычно прижатый к её верхней части (бывает и наоборот). Когда выдвижной поршень или винт доходит до сжимаемого объекта и упирается в него, на верхнюю и нижнюю части рамы начинает оказываться давление. Прочная конструкция не даёт себя деформировать, и направляет силу выдвигаемого поршня на объект, сдавливая его. Точный схематический образец описываемой выше конструкции, на котором присутствуют ещё и размеры пресса из домкрата, закреплен под этим абзацем.

Пресс из домкрата: критические звенья

Вибрации при работе пресса нередко выдают себя скрипом и стоном металла. Механические напряжения в элементах его конструкции неслышимы и невидимы, но способны быстро свести на нет усилия и затраты его создателя, а сорвавшаяся траверса причинить увечье и ущерб. Поэтому к выбору конструкционных материалов для пресса и его технического исполнения конструкции в целом нужно отнестись не менее серьезно.

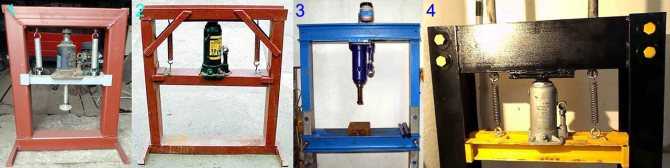

Ошибочным решением будет сварная рама из профтрубы (поз. 1 на рис. ниже): она практически не гасит вибрации, сварные швы от возникающих при прессовке усилий подвержены растрескиванию. Профтруба достаточно массивна, весьма упруга и потому является хорошим энергоаккумулятором. Т.е., если по одному из швов поползет трещина, тяжелая, с острыми углами траверса может мгновенно сорваться и отлететь в сторону.

Примеры ошибочного и правильного технического исполнения рамы самодельного пресса

Раму самодельного пресса нужно делать из швеллеров, одинарных или спаренных. Двутавр подходит хуже: при малейшей асимметрии прижимного усилия относительно вертикальной оси рамы в полке двутавра возникают значительные поперечные напряжения, что данному виду профиля противопоказано. Кроме того, двутавр не предназначен для приема сосредоточенных нагрузок.

Сварная из одинарного швеллера рама с подкрепляющими укосинами (поз. 2 на рис.) будет достаточно надежной и устойчивой под нагрузкой прим. до 5 тс; 10-тонный домкрат для данного пресса слишком силен. Траверсы пресса на прижимное усилие до 12-15 тс нужно делать из спаренных швеллеров полками наружу, поз. 3. Это опять-таки оптимальный вариант для гаража или СТО: нет нужды делать в траверсах отверстия для прохода валов, недопустимо ослабляющие раму. Если же пресс предназначен для работы на максимальных усилиях (штамповка, формовка, гнутье), то лучший вариант – мощный одинарный швеллер (см. ниже) и рама, скрепленная болтами, поз. 4; сварка прихватами в данном случае технологическая, облегчающая сборку рамы. Болты, во-первых, исключат внезапное разрушение рамы. Во-вторых, будут хорошими поглотителями вибраций.

Какой брать швеллер?

Типоразмеры швеллера для рамы гидравлического пресса из домкрата выбираются след. образом (предполагается, что профиль из обычной конструкционной стали Ст44 или аналогичной, а траверсы цельные):

- На усилие до 2 тс – одинарный от 80х40х4 мм; спаренный от 60х30х4 мм.

- На усилие 2-5 тс – одинарный от 100х50х6 мм; спаренный от 80х40х4 мм.

- На усилие 5-10 тс – одинарный от 160х80х8 мм; спаренный от 120х60х6 мм.

- На усилие 10-15 тс – одинарный от 220х110х12 мм; спаренный от 150х75х8 мм.

- На усилие до 25 тс – одинарный от 280х140х15 мм; спаренный от 180х90х9 мм.

Из чего делать колонны?

Самодельный гидравлический пресс со спаренными круглыми колоннами

Колонны рамы пресса работают не на изгиб, как траверсы, а на растяжение, которому металл сопротивляется много лучше. Однако конструкция колонн в основном определяет виброустойчивость пресса

Швеллер в этом отношении не идеален, вибрации он гасит неважно. Для пробы постучите молотком по отрезкам швеллера и квадратной профтрубы – они звенят почти одинаково

Гораздо глуше будет звук от сплошного стального прута. Кроме того, круглые колонны пресса хорошо принимают на себя боковые нагрузки, особенно, если колонны спаренные. В таком случае пресс получается максимально компактным и легким (см. рис. справа), что значительно или полностью компенсирует его повышенную трудоемкость.

Как сделать гидравлический пресс для макулатуры своими руками: чертежи

В последние годы объем различной бумажной продукции, которую использует человек в своей жизни и работе, постоянно увеличивается. Выбрасывать ненужные газеты, журналы и прочую макулатуру – не рационально, ведь используя обычный гидравлический пресс, из нее можно сделать брикеты для отопления дома.

Стоимость подобных станков для макулатуры на рынке достаточно высокая. Но каждый, кто умеет работать со сварочным аппаратом, имеет некоторые знания из гидравлики и располагает необходимыми материалами и чертежами, может сделать такое устройство своими руками.

Работа изготовленного собственноручно гидравлического пресса основана на передаче усилия при перекачке той или иной жидкости: масло перекачивается под давлением из цилиндра, воздействуя на поршень. В результате этого и происходит сильное воздействие на макулатуру, в результате чего она спрессовывается.

Любой фирменный или сделанный своими руками пресс состоит из таких основных частей:

- гидравлический насос или домкрат с гидроцилиндрами;

- станина и каркас;

- электродвигатель;

Перед тем как приступать к самостоятельному изготовлению гидравлического пресса, проводят требуемые расчеты, определяются с объемом цилиндров и камеры для загрузки макулатуры, создается схема будущего станка.

При отсутствии технического или инженерного образования сделать это своими руками сложно, поэтому лучше воспользоваться готовыми чертежами.

Разработка основания и опорной платформы

Сам процесс изготовления такого станка начинается с разработки пресс-формы: она представляет собой металлический короб прямоугольной формы, дно и крышка которого – съемные. Размеры такой формы определяют размеры брикетов макулатуры, которые можно будет делать с его помощью. Поэтому ее высоту и ширину каждый определяет своими руками.

Основание и опорная платформа для домкрата или гидронасоса должны быть максимально прочными, поскольку именно на них приходиться получаемое давление при работе пресса.

Чтобы сделать такие части гидравлического пресса, можно использовать обычный металлический профиль прямоугольного или квадратного сечения. Отрезав несколько деталей нужной длины, их прикладывают один к другому боковыми стенками, сваривая с обеих сторон швы сварочным аппаратом.

Из таких же элементов можно сделать и стойки упора, которые нужно приварить к основанию производимого гидравлического станка.

Следующий этап – разработка съемного упора, который будет перемещаться по стойкам, передавая при этом давление от домкрата на обрабатываемый материал. Для этого подойдут отрезки стальной полоски, длина которых должна быть немного меньшей, чем расстояние между стойками. Соединив сваркой такие отрезки, такая самостоятельно сделанная деталь фиксируется для перемещения по стойкам. Для этого используются две стальные пластины, длина которых равна длине упора вместе с шириной стоек. Проделав отверстия в этих пластинах и упоре, при помощи обычных гаек они соединяются между собой так, чтобы пластины располагались по обе стороны стоек.

Последний этап самостоятельной разработки гидравлического пресса – установка домкрата. Мощность такого станка будет зависеть только от мощности используемого домкрата. Для достижения высокой мощности работы аппарата потребуется использование электропривода. В результате этого можно будет прессовать различную макулатуру своими руками, используя получившиеся брикеты как эффективный вид топлива.

Готовый гидравлический пресс

Порядок сборки своими руками гидравлического пресса

Приступая к сборке данного устройства, следует иметь в виду, что здесь важно не только наличие хорошего домкрата, но и изготовление надежной опорной платформы для него. Ведь на «раму» во время работы будет давить такая же сила, как и на обрабатываемый предмет

Поэтому сама платформа должна быть очень прочной, с большим запасом этой прочности, иначе вся конструкция может развалиться.

Инструменты для изготовления гидравлического пресса.

Такое качество обеспечивается применением при изготовлении платформы толстых металлических профилей (швеллеров) с максимально возможным количеством ребер жесткости. Можно взять стальной профиль квадратной или прямоугольной конфигурации. Необходимо приготовить 4 профиля подходящей длины.

Затем профили привариваются друг к другу боковыми стенками с тщательной проваркой швов сверху и снизу. Это придаст основанию пресса дополнительную жесткость.

Переходим к изготовлению вертикальных стоек и нижнего упора. Для всех этих элементов конструкции используется профилированная труба. Высота стоек рассчитывается как сумма максимального выхода штока, высоты корпуса бутылочного домкрата и толщины, которую имеет съемный упор. В то же время длина нижнего упора должна быть равной длине опорной платформы.

Платформу, обе стойки и нижний упор будущего пресса сваривают в одну прямоугольную раму. Необходимо принять меры, чтобы ее конструкция была собрана строго под прямыми углами. С этой целью можно использовать металлические уголки. Дополнительную прочность всей конструкции придадут металлические пластины, приваренные обоими своими концами по диагонали к опорной платформе и боковым стойкам.

Чертеж гидравлического пресса.

На следующем этапе делаем съемный упор, который будет перемещаться по вертикали с помощью направляющих и создавать давление на обрабатываемую заготовку. Для его изготовления понадобятся насколько полосок из стали длиной чуть меньше, чем расстояние между стойками, и толщиной не менее 10 мм. Все полосы надо с двух сторон приварить друг к другу.

Так как обрабатывать на гидравлическом прессе придется разные по форме предметы, данный упор должен свободно сниматься. Для этого, а также для фиксирования упора во время его перемещения вдоль вертикальных стоек, в блоке из стальных полос высверливают два сквозных отверстия. Кроме того, готовятся две стальные пластины длиной на 100 мм больше длины самого полученного блока. В этих пластинах высверливаются по два отверстия, которые должны быть соосными отверстиям, сделанным в блоке.

Для установки съемного упора на станине пресса стальные пластины крепятся к блоку болтами и гайками с шайбами подходящих размеров. Указанные пластины в результате правильного монтажа должны располагаться по обе стороны от стоек, ограничивая свободный боковой ход съемного упора.

Чтобы сделать съемный упор, можно еще взять отрезок такой же толстостенной прямоугольной (квадратной) трубы, какая была использована для сборки станины пресса. Длина этого отрезка выбирается чуть меньше расстояния между стойками. К нему так же, как было описано выше, с помощью болтов и гаек крепятся по бокам две направляющие стальные пластины.

Схема сборки гидравлического пресса.

На нижней плоскости опорной платформы, строго по центру его длины, приваривается отрезок трубы длиной 10-15 мм. Ее диаметр должен быть таким, чтобы в него мог без особых усилий вставляться верхний конец штока домкрата. В дальнейшем этот кусок трубы будет играть роль фиксатора положения силового агрегата.

После этого на равном расстоянии от указанного фрагмента трубы-фиксатора между опорной платформой и съемным упором произвольным способом крепятся пружины. Растягиваясь при выдвижении штока, при стравливании давления они будут возвращать блок упора в исходное верхнее положение.

На заключительном этапе монтажа силового устройства устанавливают собственно домкрат. Для этого необходимо с помощью дополнительных приспособлений оттянуть перемещаемый упор. Домкрат вставляется между платформой и упором таким образом, чтобы конец штока в задвинутом положении был вставлен в фиксатор.

Далее, основание домкрата прикручивается болтами или приваривается к подвижному упору. Причем первый вариант предпочтительнее, поскольку позволяет мастеру при необходимости извлечь подъемник из самодельного пресса и применить его по другому назначению.

На этом пресс можно считать готовым к эксплуатации.

Применение гидропривода

При поиске пресса для картона б/у или нового большинство людей отдает предпочтение моделям с гидравлическим приводом. Они характеризуются высоким показателем КПД работы, низким энергопотреблением, а также быстрой обработкой больших тюков макулатуры. В числе ключевых составляющих такого агрегата находится:

- Закрытая рамная станина. Ее изготовляют из высокопрочной сварной стали.

- Силовой цилиндр. Элемент установлен непосредственно на верхней поперечине станины.

- Поршневые плунжера. Узлы направляются в обоих направлениях: прямом и обратном.

- Направляющие стойки, создающие равнобедренную призму.

- Насосная установка.

- Подвижная поперечина (траверсы).

- Емкость для помещения исходного сырья.

- Узел для выталкивания готового продукта наружу.

- Пункт управления.

Из-за отсутствия необходимости создавать дополнительное усилие для прессования в гидропрессах нет так называемых возвратных цилиндров. Специфические конструктивные особенности позволяют перемещать рабочую жидкость с нижней полости цилиндра в верхнюю, что происходит при реверсировании направления ее прокачки.

Что касается траверсы гидропресса, то она постоянно движется в одном направлении, а для изменения положения стоек достаточно отрегулировать соответствующие болты. Для регулирования интенсивности прессования и контроля за текущими показаниями используется манометр — его настраивают с учетом показаний датчиков давления.

Давление в конце рабочего хода может составлять от 2,5−3 атмосфер до 10 ат. Если уровень опускается ниже минимального значения, плотность готового пакета может оказаться слишком низкой.

Автоматизированные установки характеризуются горизонтальной компоновкой, а в комплекте с основным оборудованием предоставляется механизм для автоматической выгрузки пакета из рабочей зоны, а также устройство для перевязки пакета.

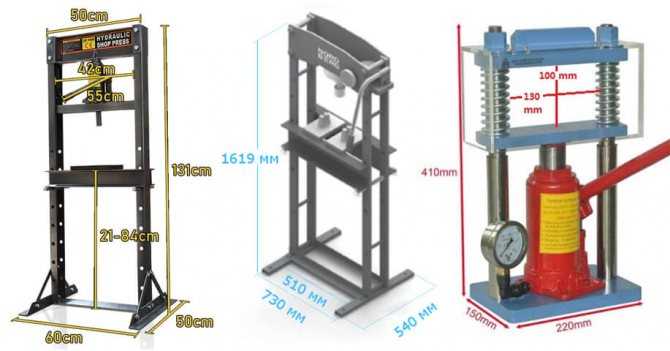

Устройство и конструкция пресса. Виды разных моделей и их применение в быту

Принцип работы, к примеру, гидравлического оборудования напоминает механизм, который при помощи человеческих усилий может поднять груз, масса которого, превышает возможность обычного человека.

Рассмотрим устройство на примере гидравлической модели

На таком принципе и действует гидравлическая энергия, основанная на разных механизмах:

- Амортизатор.

- Привод.

- Насос.

- Тормоз.

На сегодняшний день существует разные виды прессов мощных, промышленных, так и ручных, предназначенных для домашних нужд.

Пресс для производства мебельных фасадов

Пресс применяется для изготовления фасадов для мебели на основе древесной плитки и ПВХ. А также для декоративных накладок для дверных полотен своими руками. Вакуумный пресс станет надежным помощником в выполнении всех этих работ.

Простое устройство, при помощи которого можно изготовить мебель

Термовакуумный пресс включает в себя:

- Камеру.

- Термический модуль.

- Камеру производят из жесткого устойчивого материала, не подлежащего деформации и сжиманию.

С внешней части пленка ПВХ с герметизированными краями.

Агрегат для сбора урожая

Пресс подборщик, это незаменимая и надежная конструкция для случаев, когда с полей нужно полностью убрать сено и солому.

Рулонный подборщик

Сам по себе агрегат полезен для сельскохозяйственной части. Существует 2 типа уборщика, они квалифицируются, как для больших промышленных агрегатов, так и для маленьких моделей:

- Рулонные.

- Тюковые.

Промышленная спецтехника представляет собой самостоятельный агрегат, а маленькие модели цепляют к мотоблоку.

Тюковая модель

Каждый из видов имеет свои особенности, поэтому прежде, чем создать модель своими руками, рекомендуем подробнее узнать о каждой модели подробнее, смотрите видео:

Типы настольных гидравлических прессов по функциональности

Настольный пресс делится на два основных типа:

- Универсальные.

- Специализированные.

Универсальная модель для дома Специализированные модели выполняют одну конкретную операцию, с готовым оснащением под данное действие.

Малогабаритный специализированный пресс

Универсальные прессы имеют огромные функциональные отличия. Настольные конструкции разработаны под разные операции и оснащены различными технологиями под каждую функцию.

Механический пресс

Настольный ручной пресс может работать, как в автоматическом, так и в ручном режиме. Свое популярность конструкция обрела за счет своих малых размеров. Оборудование надежное и имеет большие ресурсы.

Модель ручного механического пресса

Благодаря прессу в ручном режиме можно обрабатывать:

- поролон;

- картон;

- полимеры;

- резину;

- кожу;

- разного рода металлы.

Чаще всего данную модель можно увидеть в слесарном производстве. Благодаря прессу, мастера значительно экономят время на изготовлении подшипников и прессовании.

Вибропресс и его применение

Это незаменимый аппарат для строительства загородных домов:

- Блоков из бетона.

- Керамзитобетонных блоков.

- Плитки для тротуара.

Оборудование предназначено для производства тротуарной плиткиЕсли сделать домашнюю модель вибропресса своими руками для дома, то можно штамповать блоки в неограниченных количествах, обеспечив, как минимум собственное строительство, как максимум свой бизнес.

Электрогидравлический пресс

Такое оборудование, как гидравлический пресс с электроприводом применяется не только в больших промышленных предприятиях, но и в обычных мастерских.

Именно за счет электрического привода, можно решать значительную часть задач:

- многие виды работ с металлическими изделиями;

- работа с подшипниками и валами (производство, прессование);

- прессовка изделий из деревянной стружки.

Модель с электроприводом Можно купить пресс гидравлический с электроприводом, но не каждый простой обыватель может позволить себе такую роскошь. Предлагаем посмотреть видео, как можно сделать оборудование самостоятельно:

Что следует учитывать при разработке чертежа самодельного пресса

Несущим элементом любого пресса, в том числе и самодельного, является станина, к разработке чертежа которой следует подойти максимально ответственно. Конструктивно станина представляет собой раму, внутри которой располагается домкрат с рабочим инструментом, оказывающим давление на деталь или заготовку.

Вид станины может значительно отличаться в зависимости от назначения пресса

Нижнюю часть станины – ее основание – разрабатывают с учетом того, что она должна обеспечивать высокую устойчивость всей конструкции. Рассчитывая ширину внутреннего проема рамы самодельного пресса, учитывают как размеры деталей и заготовок, которые на нем будут обрабатываться, так и суммарные габариты всех составных элементов будущего пресса.

Еще один вариант станины с простейшей конструкцией основания для обеспечения устойчивости

При расчете высоты внутреннего проема рамы суммируют следующие параметры: высоту домкрата, желаемую величину свободного хода его штока, толщину рабочего органа и детали, которую необходимо обрабатывать. Если самодельный пресс изготавливается по первой схеме, то его конструкция выглядит следующим образом: домкрат устанавливается на нижнее основание, а деталь – в верхней части рамы; усилие от домкрата на деталь передается через его шток и подвижную рабочую платформу, двигающуюся по направляющим в боковых элементах рамы.

Для того чтобы обеспечить возврат штока в исходное состояние, используются две пружины, нижняя часть которых крепится к основанию, а верхняя – к подвижной рабочей платформе

Если вы решили сделать пресс из домкрата своими руками, то очень важно правильно рассчитать жесткость пружин, чтобы они эффективно выполняли все возложенные на них функции

При реализации второй схемы на нижнее основание помещается деталь, а домкрат устанавливается на подвижную платформу, к которой также крепятся пружины, связывающие ее с верхней перекладиной рамы. Как в первом, так и во втором случае в месте контакта штока с подвижной платформой или верхней перекладиной рамы делается так называемое гнездо, в качестве которого можно использовать отрезок трубы соответствующего диаметра.

Невозможность регулировки высоты рабочей зоны упрощает конструкцию, но значительно ограничивает варианты использования пресса

Гидравлический пресс, сделанный своими руками, будет намного удобнее в эксплуатации, если предусмотреть в нем возможность регулировки свободного штока домкрата, что также влияет на допустимую высоту обрабатываемой детали. Для этого можно сделать следующее.

- В верхней части внутреннего контура рамы располагают дополнительную плиту, которая может передвигаться по направляющим за счет винтового привода с штурвалом. Тем самым можно в достаточно широких пределах изменять просвет для расположения деталей внутри рамы.

- Можно изготовить съемный упор, в качестве которого чаще всего используют передвижную съемную платформу. Фиксировать положение такого упора внутри рамы можно при помощи болтовых соединений, для которых в раме с определенным шагом просверливаются отверстия. При этом шаг расположения таких отверстий по высоте не должен превышать величины свободного хода штока домкрата.

- Из сплошного куска металла или металлического профиля можно изготовить несколько сменных вставок-прокладок разной толщины.

- Можно также использовать сразу несколько вышеописанных способов одновременно.

Руководство по сборке пресса

В процессе сборки гаражного пресса на каждом этапе сверяйтесь со своими чертежами. В целом же последовательность работы достаточно простая. Нужно лишь пошагово выполнить предложенные рекомендации.

Первый шаг

Разрежьте металл на детали соответствующих размеров, ориентируясь по чертежу. Если чертеж предусматривает наличие отверстий в каких либо элементах конструкции, просверлите их с помощью электродрели.

Чертеж

Второй шаг

Сварите основание из отрезков квадратной либо прямоугольной трубы. Стыковочные швы проварите снизу и вверху. Закрепите сверху стальную пластину. Для крепления используйте сварку. При помощи сварки сделайте конструкцию в виде буквы «П». Углы этой конструкции должны иметь строго 90 градусов. Приварите конструкцию к основанию, и вы получите готовую станину.

Третий этап

Сделайте передвижной рабочий стол. Воспользуйтесь для этого трубой либо швеллером. Длину трубы нужно отрезать так, чтобы она была несколько меньше промежутка между стойками станины. Приварите к основной трубе маленькую часть трубы, которую вы предварительно подготовили для штока своего домкрата.

Направляющие передвижного столика изготавливаются из отрезков стальной полоски. Ширина направляющих должна равняться ширине рамы. Заведите трубу в пространство между стойками станины, приставьте стальные полоски по бокам и надежно стяните конструкцию при помощи болтов и гаек. Изготовьте сменный регулировочный упор по такой же схеме. Единственное отличие – напротив стоек нужно сделать отверстия для закрепления на требуемой высоте.

Сборка пресса

Четвертый этап

Зафиксируйте оттягивающие пружины в соответствии с вашими чертежами. Оттяните передвижной рабочий столик и установите домкрат.

Теперь ваш личный пресс готов. В дальнейшем домкрат можно будет быстро извлекать из конструкции и использовать для выполнения других задач.

Удачной работы!

Станок для производства топливных древесных брикетов

В настоящее время топливные гранулы не получили такого распространения, как другие виды теплоносителей. В первую очередь это связано с их высокой стоимостью.

Поэтому многие в качестве альтернативы рассматривают вариант изготовление оборудования для производства топливных брикетов из древесных опилок своими руками.

Принцип изготовления топливных брикетов из опилок

- Установка по производству топливных брикетов методом экструзии;

- Установка по производству топливных брикетов методом экструзии.

Технология производства этого вида топлива довольно проста. На первом этапе опилки проходят стадию просушки, а затем их помещают в специальное оборудование.

В настоящее время существует два способа изготовление топливных брикетов своими руками. Для получения качественной продукции в линии применяются два метода воздействия — давление и термическая обработка.

Это дает возможность формировать внешний защитный слой и при этом сохранить высокий уровень плотности заготовки.

Вторая методика больше подойдет для комплектации небольшого производства оборудование для формирования топливных кубов из опилок своими руками.

Она заключается в прессовании исходной массы, в результате чего получаются готовые изделия различной формы — кубические или овальные.

Но перед началом организации следует решить ряд вопросов:

- сырье. В качестве основы можно использовать отходы различных пород древесины. Желательно, чтобы они были одной фракции. Для этого дополнительно необходимо приобрести или сделать измельчитель;

- место для расположения станков. Помимо него следует предусмотреть наличие складских помещений, а также упаковочной машины;

- механическая или электрическая конструкция. В первом случае будет небольшой объем производства, но при этом отсутствует зависимость от подачи электроэнергии.

Особое внимание следует уделить предварительной стадии подготовки сырья. Она должна содержать минимум влаги, для этого обустраивают камеры просушки

Для большей теплоотдачи топливные брикеты должны иметь сквозное отверстие вдоль центральной оси. Это нужно предусмотреть во время проектирования формы.

Заводской комплекс состоит из нескольких узлов. На первичном этапе материал проходит стадию просушки, затем следует его дробление. И только после этого выполняется прессование.

Для небольших объемов эту схему можно упростить. Из оборудования по производству брикетов из опилок своими руками достаточно будет сделать пресс.

Оптимальным вариантом будет использование гидравлического домкрата. Он устанавливается на опорной раме. Опорная точка должна быть направлена не вверх, а вниз. Устанавливается форма, которая заполняется исходным сырьем.

Для формирования изделий нужной формы для штока необходимо сделать насадку. Она должна быть такой же формы, что и нижестоящая емкость. Для формирования центрального отверстия следует предусмотреть штырь.

Еще более простая модель производственное оборудование для изготовления брикетов из опилок своими руками представляет собой рычажную конструкцию.

- низкая производительность. За один цикл работы станок сделает только одно изделие;

- трудоемкость работы. Это касается рычажных ручных механизмов;

- неоднородная плотность материала. Даже с помощью гидравлического домкрата невозможно достичь равномерного давления по всему объему сырья, находящегося в форме.

С помощью вышеописанных технологии можно сделать запас энергоносителей на отопительный сезон для одного дома. Увеличение количества станков приведет к расширению штата рабочего персонала. Для получения прибыли необходимы финансовые вложения для закупки профессиональной линии.

Средняя стоимость профессиональной линии может составлять от 150 до 700 тысяч рублей.

Кроме вышеперечисленных факторов во время планирования изготовление оборудование для производства брикетов из опилок своими руками особое внимание следует уделить подготовительной стадии. В обязательном порядке сырье должно пройти просушку

Способы создания

В гаражах и домашних мастерских встречаются прессы нескольких типов:

- бюджетные модели на базе домкрата от грузового автомобиля с рамой, собранной на болтах;

- варианты с увеличенным усилием, состоящие из гидравлического цилиндра с питанием от внешнего насоса;

- модификации на основе гидравлического домкрата с приводом от кустарного кривошипного механизма с электродвигателем.

Без сварки

Для изготовления рамы и подвижной планки используют металлические профили, соединенные болтами. Крепления должны выдерживать усилие, создаваемое домкратом (рекомендуется учесть запас прочности в пределах 15–20%). Для установки пружин обратного хода потребуются рым–болты или металлические уголки с просверленными отверстиями. Для корректного позиционирования деталей применяют шайбы, которые устанавливают между соединяемыми поверхностями.

Для изготовления пресса без сварки используют профили с болтами.

Из гидроцилиндра с выносным насосом

Конструкция отличается установкой гидравлического цилиндра, шток которого обеспечивает перемещение поперечины с пуансоном. Масло нагнетается помпой с ручным либо электрическим приводом, расположенным на раме или установленным на верстаке. Пресс создает повышенное усилие сжатия, которое необходимо учитывать при расчете рамы и выборе стального профиля.

При использовании цилиндра можно собрать пресс с регулируемым положением пуансона. Гидравлический блок устанавливают на небольшой тележке, которая передвигается по верхней поперечине рамы, изготовленной из швеллера. Мастеру необходимо установить ремонтируемый узел на упорный стол и сдвинуть цилиндр влево или вправо. При подаче жидкости усилие на ролики не передается. Для легкого перемещения зазор между металлическими подвижными частями заполняют густой смазкой (например, используемой для нанесения на салазки токарных или фрезерных станков).

Электрогидравлический пресс из бутылочного домкрата

Оборудование отличается применением электрического двигателя переменного тока, ротор которого соединен с кривошипно–шатунным механизмом. При включении привода вращательное движение преобразуется в возвратно–поступательное. Мотор позволяет механизировать процесс нагнетания жидкости в рабочую камеру домкрата, оператор управляет оборудованием с помощью педали, внутри которой находится контактная группа. Человек может визуально контролировать рабочий процесс, корректируя положение детали или пуансона вспомогательными инструментами.

Пресс из бутылочного домкрата отличается применением двигателя переменного тока.

Мастерим основу

Первый пункт в любой инструкции для изготовления пресса – это создание основы. На неё возлагается роль опоры, поэтому она обязана выдерживать нагрузку агрегата.

![]()

Прочностные характеристики платформы – залог того, что устройство будет качественным. Её ширина обязана соответствовать габаритам предметов, которые вы желаете подвергнуть обработке.

И ещё, она не может превышать суммы всех размеров приспособления. Высоту установки надо выбирать в зависимости от размеров вашего домкрата.

![]()

Также стоит учитывать такие факторы, как:

- значение свободной амплитуды штокового элемента;

- площадь рабочего стола.

![]()

![]()

Чтобы оборудование было более устойчивым, требуется прикрепить к нему дополнительную металлическую пластину 20*25 см толщиной 0,8-1,2 см. Затем надо будет установить пару пружин с обеих сторон домкрата. Они должны соединять рабочий стол со станиной.